卖点介绍

1、机身采用稳定的无扭曲焊接结构,承载能力强,运行系统采用焊接结构,重量轻,优良的抗热变形性能,实现了最优化的加工速度和精度。结构精密的齿轮齿条传动,使加工头在工作区域内运行自如。

2、超高分辨率电容式高度调节和加工控制装置,确保切割过程中加工件不平也能保持切割嘴与加工件之间的距离保持不变。不仅保证了加工质量,也在高速运行状态下避免了加工头与工件之间的碰撞。

3、根据不同的材质和板厚编程控制调节焦点。

4、面向用户开放的工艺数据库,所有激光工艺技术数据均已表格的形式存储在机器内。通过程序控制,激光参数表可以确定切割气体类型,压力以及其他加工参数。

5、氮气保护切割模式实现了不锈钢和铝的无毛刺和无氧化边缘的高压切割。

6、通过控制压力调节阀来实现切割气体压力的编程控制。压力的大小根据材料的性质和厚度来调节,并显示在操作面板上。

7、KLC4020光束质量2mm*mrad,光电转换效率>25%。

8、数控系统自动控制激光功率,根据加工运行速度自动调节激光功率。这一功能大大改善了薄板切割中拐角的切割质量,确保了较高的加工速度。

功能介绍

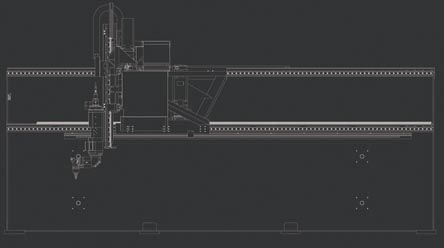

科德数控股份有限公司研发生产的KLC4020型号三维复合激光机集合多种典型三维激光切割、焊接加工的复杂曲面钣金类零件的加工工艺,满足激光切割、焊接、热熔覆、热处理等加工工艺需求。

特点介绍

1、优化设计的悬臂式焊接设计

2、焊接床身

3、采用有限元分析法辅助产品研发

4、直驱技术和三维激光头

5、高动态响应技术

6、光纤激光器

7、自动调焦功能

特点一:优化设计的悬臂式焊接设计

GLC三维复合激光加工机的结构采用优化设计的高刚度悬臂式焊接设计,作业空间大,易于上下料,节省空间。

特点二:焊接床身

GLC三维复合激光加工机系列产品机身及运行系统采用的预热式多点对称无扭曲焊接结构,承载能力强,重量轻。经过多序间退火热处理和精密加工,实现了zui优化的加工速度和精度。

特点三:采用有限元分析法辅助产品研发

GLC三维复合激光加工机在设计研发阶段利用计算机辅助设计技术手段。基于CAD设计的3D立体模型,使用“有限元分析法”模拟静态载荷和动态运行工况,通过多次模拟和设计修正,追求每一个机床部件达到理想的静态和动态特性,以确保机床的整体刚性。通过“有限元分析法”辅助设计的结果,将在原型样机上通过实验测试和模态分析得到验证和确认。确保机床产品在实际加工中优秀的动态性能表现。

特点四:直驱技术和三维激光头

GLC采用直驱技术,通过力矩电机作为回转坐标主要驱动技术。直驱技术具有动态响应能力好,无反向间隙,无传动机械磨损等显著优势。实现了良好的精度和动态性能的表现。对于GLC三维激光加工机床中核心功能部件——三维激光头,采用大连光洋科技工程有限公司力矩电机及控制系统,成功地将直驱技术应用于三维激光加工机床摆头上,实现激光束的高速姿态调整,为用户提供更高效的空间曲面的焊接、切割、热处理。

特点五:高动态响应技术

我们在机床设计阶段十分重视运动部件动态性能优化,重视高刚度轻量化设计和机械运动部件的动力匹配。在机床调试阶段,会根据用户特殊需求,进一步进行机床每一个运动坐标的驱动参数的优化,使机床的动态性能满足用户的需求。

特点六:光纤激光器

GLC系列激光加工中心采用高光电转换效率的光纤激光器。光纤激光器的光电转换效率比半导体泵浦YAG激光器高2~3倍,比CO2激光器高3倍,比灯泵浦激光器高15~30倍,其综合能量消耗和气体消耗均低于常规CO2激光器,综合运行成本更低。GLC系列激光加工中心采用的光纤激光激光器的并联工作机理也进一步增强了激光器的可靠性。此外,GLC系列激光加工中心没有复杂的“飞行光路”,更易于运输、调试和维护。

特点七:自动调焦功能

摆头配备了可调焦反射镜。加工过程中可根据工况要求,按照预设值调节焦点位置,保证更好的加工质量。

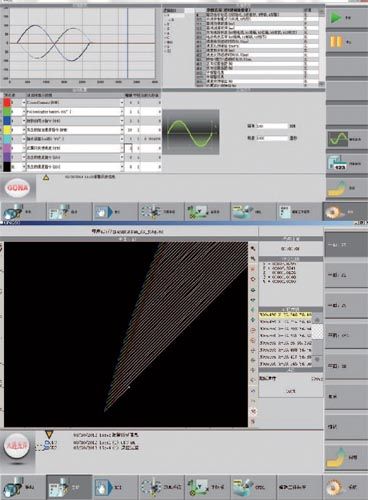

数控系统

GLC系列激光加工中心采用大连光洋科技工程有限公司研发的NC60/61/62系列数控系统,该数控系统功能齐全,性能卓越,适用于多种机床。系统在设计中大量采用模块化结构,各个控制板高度集成,使可靠性有很大提高。

Glaser cell 4020激光机软件系统

科德数控股份有限公司生产的Glaser cell 4020型号激光机配备的CAD/CAM软件采用法国Alma Act/Cut软件,Act/Cut功能完备,应用范围广泛,适用于三维激光机加工和机器人加工,包括:二维切割、三维切割、以及三维切割领域的机器人离线编程。为金属件切割和机械化焊接提供服务。

该软件由多个功能模块构成:绘图器、套料器、刀具路径处理器以及批量处理模块。能对多个给定的作业任务单执行在批处理模式下的套料、制定刀具路径的顺序、添加工艺处理和生成车间文档的操作。

1011061863@qq.com