产品介绍

GSK986磨床数控系统采用多个高性能微处理器,实现0.1μm的插补及显示精度,可控4个进给轴(含Cs轴)加2个主轴,并可通过GSK-Link 总线实现双通道共8个进给轴、4个主轴控制,亦可配套高分辨率绝对式编码器的伺服电机,并设有可接光栅尺、圆光栅、测量仪等全闭环控制架构,满足高精度磨床加工需要。

产品特点

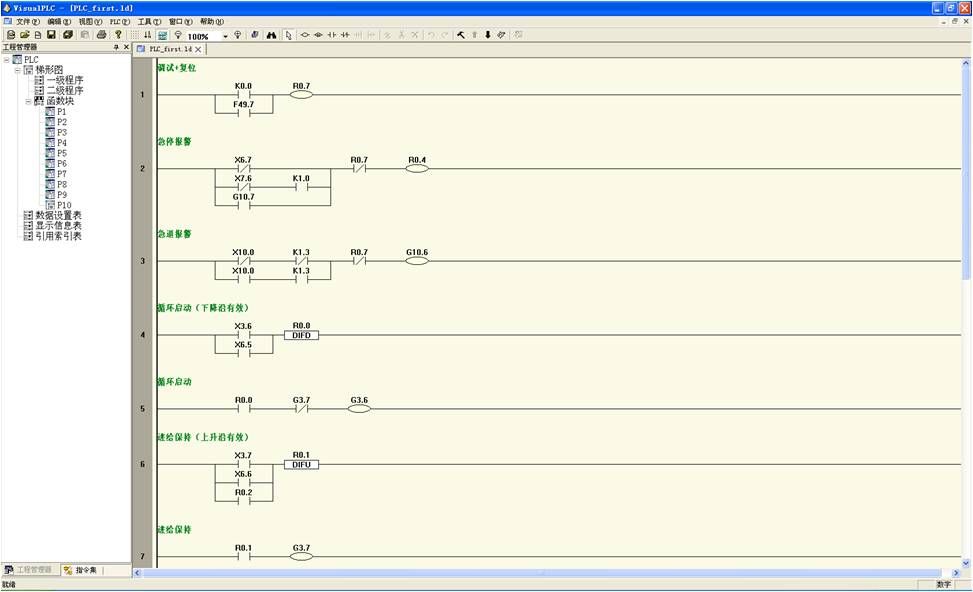

PLC编程工具

●操作界面

●梯形图在线编辑

●PLC远程诊断、监控

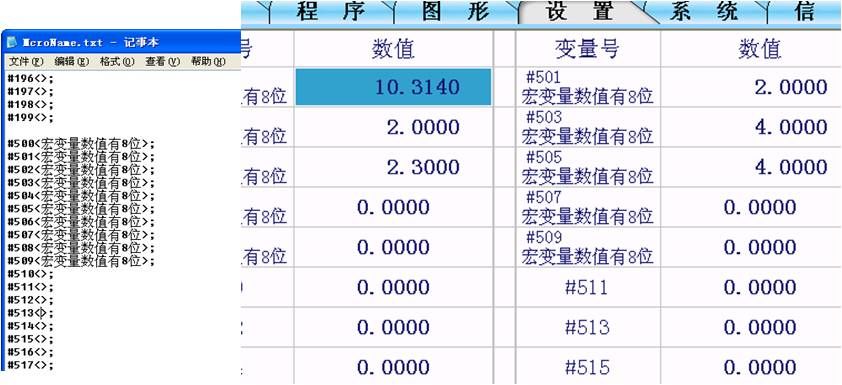

自定义功能

●宏变量注释自定义

●报警信息自定义显示

●运行页面显示自定义,对刀自动录入,数据实时修改

● 提供常用的平面磨床、外圆磨床、偏心圆磨床、齿轮/滚刀磨床磨削模型,用户直接调用填入加工参数即可使用。

安全保护功能突出,运行可靠

急停

1)机床紧急情况下,使机床所有部件制动,并在最短的时间内停止。

2)有些机床要求急停时切断数控系统、驱动系统和其他电气部件的电源。

急退

1)机床紧急情况下,相应部件远离当前位置。

2)有些机床要求急退时实现关闭主轴,返回测量仪等动作。

限位

1)软限位

2)硬限位

3)区域检测

复位

1)机床工作台停止运动。

2)机床其它部件选择性停止。

机床复位

1)程序返回第一行。

2)机床工作台返回到初始位置。

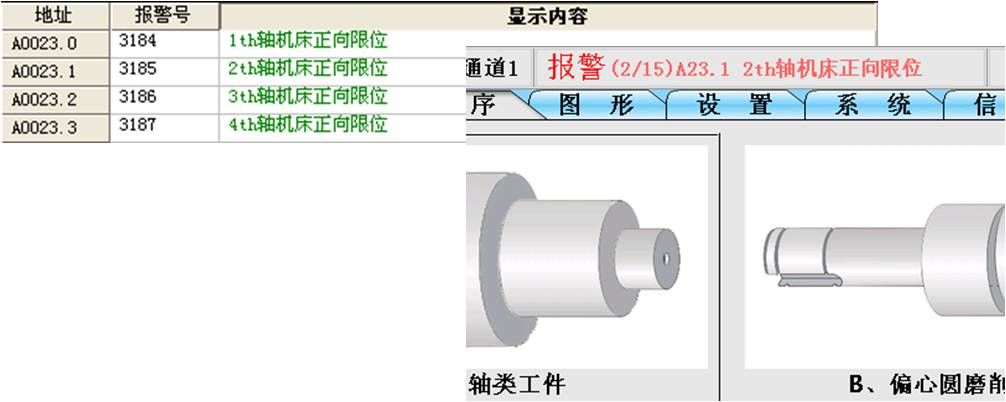

报警

1)伺服单元报警

2)电机误差检测报警

3)液位低、过载等机床报警

4)程序预编译报警

5)程序运行报警

6)PLC编译报警

7)PLC运行报警

8)PLC中A地址信息

技术参数

|

序号 |

名称 |

规格 |

|||||

|

轴控制功能 |

|||||||

|

1 |

控制轴数 |

最多可控8个进给轴加两个伺服主轴 |

|||||

|

2 |

联动轴数 |

2轴联动 |

|||||

|

3轴联动 |

|||||||

|

4轴联动 |

|||||||

|

3 |

PLC轴控制轴数 |

最多4轴 |

|||||

|

4 |

进给轴同步控制 |

最多4组 |

|||||

|

5 |

位置检测装置 |

脉冲编码器(绝对/增量)、光栅尺(绝对) |

|||||

|

6 |

最小指令单位 |

最小指令单位IS-C |

0.0001mm |

0.00001inch |

0.0001° |

||

|

7 |

最小检测单位 |

最小指令单位IS-C |

0.0001mm |

0.00001inch |

0.0001° |

||

|

8 |

最大指令值 |

±99999.9999mm ±9999.9999inch ±99999.9999° |

|||||

|

9 |

最大进给速度 |

最大进给速度64m/min |

|||||

|

10 |

自动加减速 |

插补前直线、S曲线加减速、加加速度控制 |

|||||

|

编程功能 |

|||||||

|

1 |

程序格式 |

ISO指令标准:程序名 0+4位数、段号N+4、G码位数 G+3位数、坐标值IP+小数点前5位后4位、S+5位数、T+4位、M+3位数、F+小数点前5位后4位 |

|||||

|

2 |

插补功能 |

定位、直线插补、圆弧插补、螺旋插补、圆柱面插补、极坐标 |

|||||

|

3 |

工件坐标系 |

基本坐标系G52~G59 |

|||||

|

4 |

刀具补偿 |

C刀补功能、100组刀具补偿 |

|||||

|

5 |

编程功能 |

共100多个G指令,包括常用固定循环、特殊固定循环和复合循环、刀具长度自动测量,子程序调用级数为5级,B类用户宏程序 |

|||||

|

6 |

程序存储 |

程序存储容量为240M,可扩展为500M,存储数量为400个 |

|||||

|

7 |

参考点功能 |

G27返回参考点检查;G28返回参考点; G29从参考点返回;G30返回第2、3 、4参考点 |

|||||

|

8 |

跳转功能 |

G31跳转功能,用于刀具和工件测量 |

|||||

|

9 |

可编程控制功能 |

可编程行程极限(G22、G23)、可编程数据输入(G10) |

|||||

|

操作与显示功能 |

|||||||

|

1 |

运行方式选择 |

自动、MDI、编辑、手动、手脉、回零、修整 |

|||||

|

2 |

开关操作 |

单段、跳段、机床锁住、辅助功能锁、选择停、空运行、急停、循环启动、进给保持、手动连续进给、手脉/单步进给、快速进给 |

|||||

|

3 |

设定操作 |

刀具长度补偿测量输入,工件偏置测量输入、参数设定帮助、伺服参数设定 |

|||||

|

4 |

程序操作 |

新建、编辑、删除、改名、搜索、复制、拷贝、粘贴、读入、传出、后台编辑、动态图形仿真 |

|||||

|

5 |

帮助功能 |

报警信息解释、操作说明、参数说明、宏指令说明、G代码指令说明、PLC地址说明、计算器 |

|||||

|

6 |

显示 |

8.4英寸640×480 LCD显示器; 中英文显示、状态显示、图形、时钟、加工时间、运行时间、加工件数、模态信息、实际速度、硬件软件版本、梯形图、报警信息、诊断信息 |

|||||

|

精度补偿功能 |

|||||||

|

1 |

反向间隙补偿 |

补偿频率可选 |

|||||

|

2 |

螺距补偿 |

插补型单向、双向螺距误差补偿 |

|||||

|

3 |

过象限补偿 |

|

|||||

|

I/O接口与通信功能 |

|||||||

|

1 |

数据接口功能 |

以太网、USB、RS485接口 |

|||||

|

2 |

数据输入/输出 |

程序、NC参数、补偿值、偏置值、宏变量值、PLC程序、PLC参数 |

|||||

|

3 |

网络功能 |

以太网通信、远程监控、远程诊断、远程维护 |

|||||

|

4 |

I/O接口 |

标准I/O DI/DO:48/32; |

|||||

|

5 |

脉冲伺服驱动接口 |

GSK-Link以太网总线接口 |

|||||

|

速度控制(模拟量)接口 |

|||||||

|

6 |

外置位置检测单元接口(全闭环用) |

适配TTL(带差分)电平的所有型号的光栅尺和角度编码器 |

|||||

|

PLC功能 |

|||||||

|

1 |

PLC规格 |

内置PLC,梯形图编程、指令表编程兼容格式, 9条基本指令、30条功能指令,两级程序,第一级程序扫描周期8ms,基本指令执行时间0.3us/步, 最大程序步数5000步。梯形图可在线动态显示、编辑,可上传、下载 |

|||||

|

中间继电器(R) |

128字节(R0到R127) |

||||||

|

数据寄存器(D) |

128字节(D0到D127) |

||||||

|

计数器(C) |

8个字节(C0到C63) |

||||||

|

定时器(T) |

8个字节(T0到T63) |

||||||

|

信息显示请求信号(A) |

32字节(A0到A31) |

||||||

|

保持型继电器(K) |

32字节(K0到K31) |

||||||

|

跳转标号(L) |

9999(L1~L9999) |

||||||

|

子程序标号(P) |

9999(P1~P9999) |

||||||

|

安全与维护功能 |

|||||||

|

1 |

安全功能 |

急停、急退、硬限位、第一软限位、第一软限位Ⅱ、第二软限位、多级权限数据保护,主轴安全速度、进给安全速度、NC报警,PLC报警、伺服报警、伺服断开、互锁 |

|||||

|

2 |

维护功能 |

报警履历、CNC运行状态诊断、PLC接口诊断、数据备份恢复、速度波形诊断、网络诊断维护、伺服设置与伺服负载及状态监视、诊断 |

|||||

指令表

|

G代码 |

|||

|

指令代码 |

功 能 |

指令代码 |

功 能 |

|

G00 |

快速移动 |

G76 |

多重螺纹切削循环 |

|

G01 |

直线插补 |

G20 |

英制单位选择 |

|

G02 |

圆弧插补(顺时针) |

G21 |

公制单位选择 |

|

G03 |

圆弧插补(逆时针) |

G96 |

恒线速开 |

|

G32 |

螺纹切削 |

G97 |

恒线速关 |

|

G34 |

变螺距螺纹切削 |

G98 |

每分进给 |

|

G90 |

轴向切削循环 |

G99 |

每转进给 |

|

G92 |

螺纹切削循环 |

G40 |

取消刀尖半径补偿 |

|

G94 |

径向切削循环 |

G41 |

刀尖半径左补偿 |

|

G04 |

暂停、准停 |

G42 |

刀尖半径右补偿 |

|

G10 |

数据输入方式有效 |

G54 |

工件坐标系1 |

|

G28 |

返回机床第1参考点 |

G55 |

工件坐标系2 |

|

G30 |

返回机床第2、3、4参考点 |

G56 |

工件坐标系3 |

|

G31 |

跳转插补 |

G57 |

工件坐标系4 |

|

G50 |

坐标系设定 |

G58 |

工件坐标系5 |

|

G52 |

局部坐标系设定 |

G59 |

工件坐标系6 |

|

G70 |

精加工循环 |

G17 |

XY平面 |

|

G71 |

轴向粗车循环 |

G18 |

ZX平面 |

|

G72 |

径向粗车循环 |

G19 |

YZ平面 |

|

G73 |

封闭切削循环 |

G12.1 |

极坐标插补 |

|

G74 |

轴向切槽多重循环 |

G13.1 |

极坐标插补取消 |

|

G75 |

径向切槽多重循环 |

||

|

M代码 |

|||

|

指令代码 |

功 能 |

指令代码 |

功 能 |

|

M02 |

程序运行结束 |

M10 |

液压尾座进 |

|

M30 |

程序运行结束 |

M11 |

液压尾座退 |

|

M98 |

子程序调用 |

M12 |

卡盘夹紧/电磁吸盘上电 |

|

M99 |

从子程序返回;若M99用于主程序结束 (即当前程序并非由其它程序调用) ,程序反复执行 |

M13 |

卡盘松开/电磁吸盘断电 |

|

M9000~M9999 |

调用宏程序(程序号大于9000的程序) |

M14 |

液压开 |

|

M00 |

程序暂停 |

*M15 |

液压关 |

|

M01 |

程序选择停 |

M16 |

第二主轴顺时针转 |

|

M03 |

主轴顺时针转 |

M17 |

第二主轴逆时针转 |

|

M04 |

主轴逆时针转 |

*M18 |

第二主轴停止 |

|

*M05 |

主轴停止 |

M32 |

润滑开 |

|

M08 |

冷却液开 |

*M33 |

润滑关 |

|

*M09 |

冷却液关 |

*M41、M42、M43、M44 |

主轴自动换档 |

配置软件

NC软件

|

版本号 |

说明 |

|

GSK986_V1.2.0 |

模拟量控制 |

|

GSK986_V1.4.0 |

总线控制 |

PLC软件

|

版本号 |

说明 |

|

V1.1.0 |

标配普通磨床版本 |

|

V1.2.0 |

平面或龙门磨床版本 |

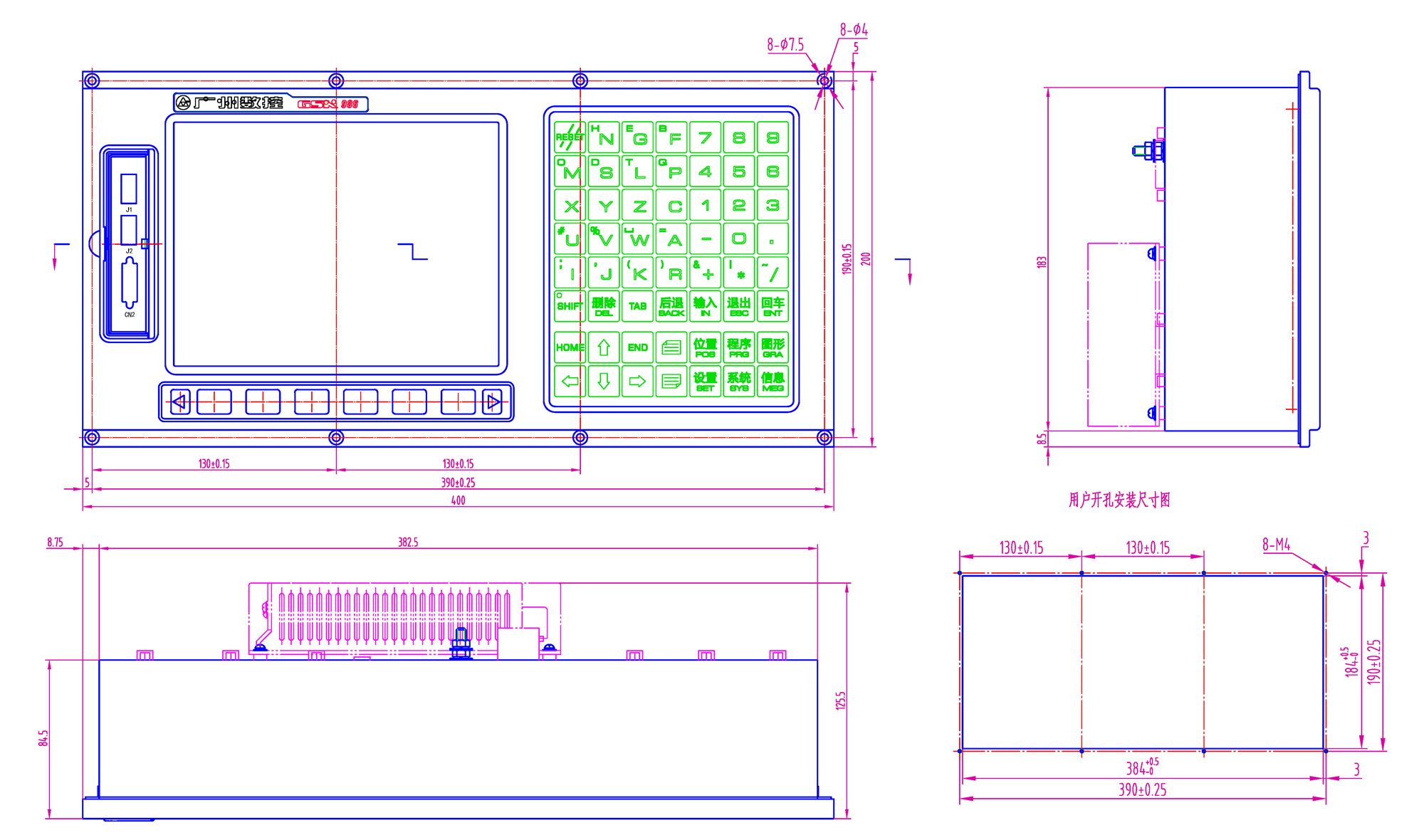

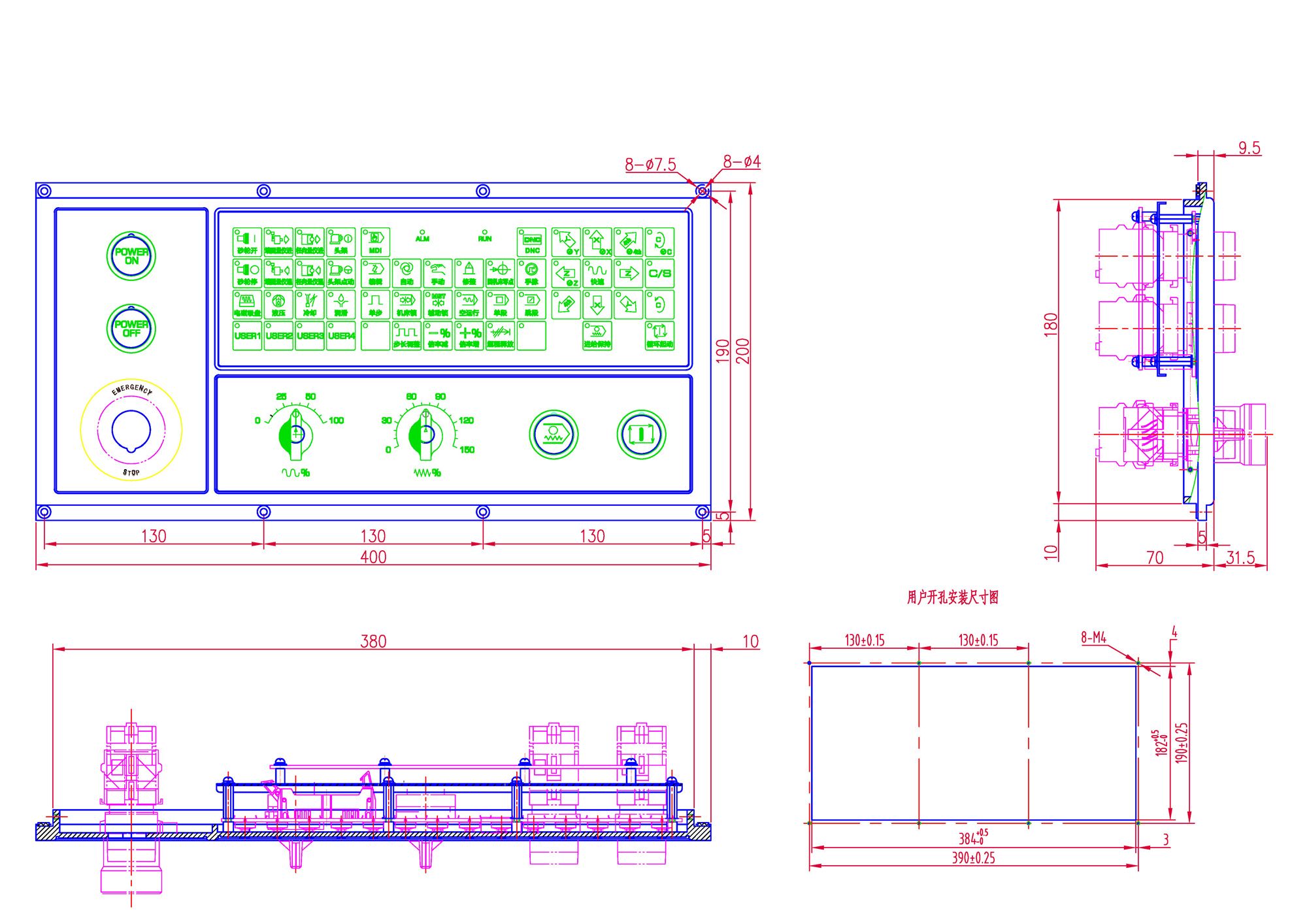

安装尺寸

编辑面板

操作面板

应用案例

偏心圆磨削

偏心圆磨削是高档磨床的一项重要功能,目前主要都是和凸轮类零件一样采用主轴跟随方式进行加工,这对系统和机床要求都较高,在我公司减速机偏心轴磨削加工应用中,采用某国外高档数控系统配置的机床进行磨削也很难保证相关精度。我公司某款磨床系统目前针对偏心轴磨削采用特殊的处理方法,通过对上海三机的MK1320B机床进行自主改造,能够磨削出合格工件,工件圆度可达2u,偏心距3u,合格率在95%以上,整机成本只有购买配置国外高档系统的整机的1/3。

应用领域

适配平面磨床、龙门磨床、滚刀磨床、外圆磨床、凸轮磨床等。

1011061863@qq.com