FMC6508卧式柔性制造单元是大连机床集团开发生产的具有国内领先水平,国际先进水平的多工位柔性制造单元之一。

该机床广泛适用于汽车、模具、机械制造等行业的箱体零件、壳体零件、盘类零件、异形零件的加工。本机床采用先进的数字控制系统可一次装卡8个工件并能够自动完成每个工件的4个面及圆周的铣、镗、钻、扩、铰、攻丝及空间曲线面等多种工序加工。

1、机床特点

1)高精度——机床的X、Y、Z三个坐标丝杠全部采用先进的中空冷却技术,有效的控制了机床加工运动过程中的发热变形问题,提高了机床的加工精度,此外,机床具有温度补偿功能,在机体的主要位置装有温度传感元件通过数控系统分析并补偿坐标的位置实现机床高精度。

2)高速度——机床主轴采用电主轴结构,最高转速达12000rpm并具有内部两档变速,可在满足低速切削要求的同时满足高速加工要求;X、Y、Z三个坐标导轨采用了高刚性的直线滚动导轨,其快速移动速度最高达60m/min;机床采用联动换刀机构(换刀时间:2秒)。以上参数均处于国内领先水平及国际先进水平。

3)高刚性——机床的主体部分全部采用树脂砂高磷铸件,床体为整体铸件,立柱、滑台、工作台在其上运动。交换工作台及刀库机械手固定于床体上,保证了机床整体刚性。此外,机床在设计过程中通过有限元分析使结构更加合理。

4)多工位——机床采用了先进的数控系统控制8个工位的自动交换,可实现一次装卡8个工件并能够自动完成每个工件的4个面及圆周的铣、镗、钻、扩、铰、攻丝及空间曲线面等多种工序加工,实现柔性加工。

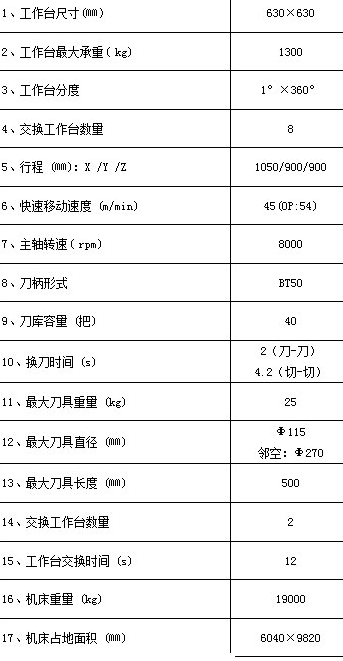

2、关键技术指标

1)采用内部两档变速的高速电主轴保证机床高、低速的加工性能及高速加工;

2)用先进的高精度中空冷却丝杠技术提高机床加工精度;

3)用先进的温度补偿技术提高加工精度;

4)机床60m/min的快速移动速度缩短了加工时间,提高加工效率;

5)机床采用联动换刀机构(换刀时间:2秒);

6)床体为整体铸件,机床在设计过程中通过有限元分析使结构更加合理;

7)先进的FANUC31i数控系统;

1011061863@qq.com