早上8时,航空工业西飞精益加工中心658号厂房,每台数控机床旁的状态指示灯绿灯基本都已亮了,在机床预热的时间内,各生产单元组织召开仅有10分钟的SQCDP例会。已经通过MES制造执行系统将SQCDP各类信息电子化,安全、质量、成本、进度、人员等各因素的关键指标及现场异常问题的监控和处理,所有数据都是透明公开的,因此,10分钟足够讲明白问题。此时,配送组的叉车已经在厂房开始了一天的配送工作,整个生产运行体系高效、快捷。

新成立的精益加工中心,让其它专业厂羡慕不已,因为它一切都是新的,一切都可以从零开始,一张白纸上描绘出的精益工厂蓝图更加出彩。但是,颜值越高,责任越重。

“扒堆”分类 重组“CP”

精益加工中心在筹备阶段,就开始对所有产品进行分族分类,简单说就是将材料相似、加工方法相近的产品“扒成一堆儿”,然后再挑选典型零件进行试验。为此,精益加工中心编制了《精益加工中心零件族分类办法》, 按照零件族分类办法,将1226项产品划分为38个产品族,为开展标准工艺设计奠定了基础。在数控加工时还有一个关键要素,就是刀具的选用,精益加工中心不再沿用按图号管理刀具的传统办法,他们将刀具按照规格重新进行命名,就像给了每一把刀具一张“身份证”,不同机型的产品在加工选用刀具时,可以根据“身份证”进行识别,不再造成重复领用或购买的浪费。

年轻的精益加工中心所有的一切都很年轻,包括一群“90后”的工艺员。怎样让这些年轻的工艺员能迅速上手开展工作呢?“重组CP”,就是精益加工中心的“法宝”。他们在同族同类产品中选定典型零件,将加工时所需的材料、刀具、工装进行固定搭配,并进行典型工艺方案的制定。通过一系列试切后得出标准化的工艺方案,再由年轻的工艺员们进行复制拷贝在其它同类产品上,事半功倍的效果立刻显现出来了。精益加工中心未来的目标就是由“标准化”向“自动化”的转型。

专业的人做专业的事

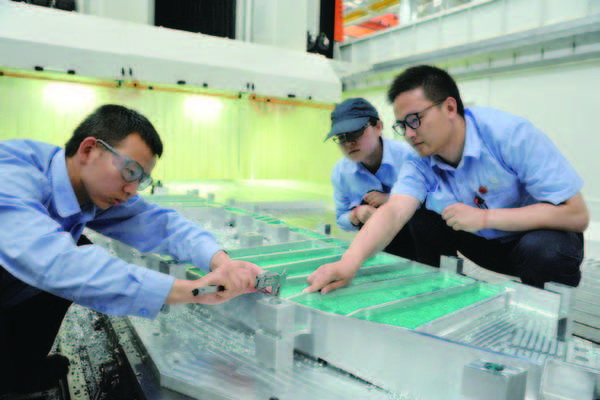

专业的事交给专业的人去做。冷却液是数控加工的必备品。以前工人要自己去领、去换,耗时耗力,尤其是夏季,整个厂房都会散发着难闻的味道。如今这些事儿全都交给了供应商。冷却液供应商保障模式的推广, 减少了工人因添加更换冷却液造成的设备停机。在精益加工中心,每台数控设备前都有一辆精致的小推车,上面有着各类刀具,地面上清晰地画着产品待加工、粗加工、精加工等摆放区, 材料、零件整整齐齐排列着,等着配送组对它们进行工序间的周转。配送已不再是简单的搬运,而是全要素配送与专业化配送相结合。

于细微处见匠心不仅仅体现在配送上,精益加工中心的所有精益改进都围绕着生产现场而进行。他们针对大型零件使用通用工装降低更换工装的频率;对小型零件则采取快换工装来减少机内装夹,实现自动化加工减少程序间的停机;针对钛合金零件推广、配送人员装夹等一系列的精益改进,大大减少了工人生产的准备时间, 提高了生产效率。

让“一人多机”成为现实

“尊重、规范、到位、精进、合作、授业”是精益加工中心提倡的精益文化。为此,中心做实班组、做强单元,就是为了充分发挥班组的自我管理能力,让精益成为习惯。

精益加工中心钛合金工段技术工长裴高超深有感触地说:“大量的精益改进尝试都是为了提高产能,而这些尝试反映在生产管理上就是改变了工人很多原有的工作习惯。最初我还要劝说、督促工人执行一些看起来‘不好’的规定,现在却少费了很多口舌。”如今,精益加工中心已全面实现一人多机,在某些机床族由一两名操作人员看管多台机床。但起初工人们是不接受的,他们的算法很简单,操作设备增加一台,收入并不是成倍增加。精益加工中心领导班子决定,让数据说话。他们首先在钛合金单元两个班组开始推行一人多机。从生产计划编制、工艺技术改进、生产组织、设备维护、现场精益改进等各个生产的全要素和全流程的精益改进,让实现一人多机成为可能。一个月下来, 该单元的工人收入竟然达到上万元, 这让大家真正看到了精益带来的好处。

来源:中国航空报