摘要:在现阶段的技术水平下,金属3D打印充满了挑战性,金属的相变、冷却速度以及其他3D打印参数如打印速度都将影响金属粉末熔融凝固及其微观结构。而通过仿真驱动增材制造设计,提升3D打印品质,是一种更加高效的方式。李广生认为,增材制造和工程仿真技术的融合,可以帮助降低这些风险,并提高生产更轻、更坚固金属部件的可能性。

【悉恩悉机床网】2018年7月12日,安世亚太与鑫精合签订战略合作协议,双方将以技术研发为基础,打造设计制造一体化的3D打印解决方案,同时以人才培养为长远规划,共同推动我国增材制造仿真技术的应用与发展。值得一提的是,这是国内首个金属3D打印企业与工程仿真解决方案提供商达成的战略合作。

安世亚太副总裁邵万鹏告诉记者,此次合作不仅仅是基于仿真软件应用层面,而将深度结合鑫精合对增材制造工艺技术的积累和安世亚太二十余年工程仿真的经验,联合打造针对金属3D打印产品专用的材料工艺参数包,并将推出设计制造一体化的金属3D打印解决方案,加速金属3D打印产业的发展。

鑫精合总经理李广生在签约仪式上接受记者采访时指出,增材制造技术的发展总的来说还处于萌芽阶段,中国正在发展成为增材制造领域最主要的市场。鑫精合携手安世亚太将是一次长期、深度的合作,双方将从商业合作层面着手,基于各自技术优势进行解决方案的研发,并深入至高校人才培养层面,共同推动我国增材制造仿真技术的应用与发展。

合作背景——仿真技术正在赋能增材制造

增材制造技术是采用材料逐渐累加的方法制造实体零件的技术,相对于传统的材料去除-切削加工技术,是一种“自下而上”的制造方法。

在安世亚太副总裁邵万鹏看来,随着增材制造技术的发展,与传统的等材制造、减材制造相结合,工业界的制造方式就已经很完备了。同时邵万鹏也指出:“增材制造具有超越传统制造技术的一系列独特优势,比如无模具自由成形、近乎无限复杂的零件结构成形、适用于几乎所有类别材料的成形等等。可应用于人类生产和生活的几乎所有领域;包括个性化定制、传统制造工艺难以制造的零件、产品轻量化、多件融合、高性能成形修复、通过创新设计或拓扑优化显著提升产品性能等等。通过增材制造,还可以从根本上改变生产模式与供应链。最后邵万鹏特别提示:尽管增材制造工艺有这些独特的优势,但是在相当长的一段时间内,它一定是与等材制造、减材制造彼此补充,相互依存”。

作为一种数字化三维实体快速自由成形的制造新技术,增材制造技术不仅提供了新的制造加工工艺方法,更实现了结构设计、高性能材料制备、复杂构件制造的一体化,并为宏观上的结构设计和微观上的材料制备带来革命性的变化。

在这一过程中,金属增材制造担负着增材制造技术工程化应用的重任。

作为国内最早一批从事金属3D打印的科研力量,鑫精合核心团队2007年就开始针对金属增材制造激光选区熔化工艺进行研究。李广生是鑫精合的创始人之一,他告诉记者,“从2012年前后开始,金属3D打印产品变得越来越复杂,诸如开裂、变形等等工艺问题经常会困扰我们的工程师,当时也没有特别好的解决方法,只能靠工程师之间的经验交流来解决。我们当时就在想有没有一款面向金属3D打印的仿真软件来解决这个问题,但国际上还没有类似的成熟的软件。”

直到2018年前后,各大工业软件巨头纷纷推出基于增材制造的仿真解决方案,这为鑫精合与安世亚太的合作提供了契机。

在金属增材制造过程中,影响质量的变量众多,面对复杂的增材制造工艺,无论设计师、工艺师有多么丰富的经验,也无法考虑到金属增材制造设计与过程中可能存在的所有问题,通过经验和试错来优化增材制造零件的设计,是十分低效和昂贵的方式。

总的来说,在现阶段的技术水平下,金属3D打印充满了挑战性,金属的相变、冷却速度以及其他3D打印参数如打印速度都将影响金属粉末熔融凝固及其微观结构。而通过仿真驱动增材制造设计,提升3D打印品质,是一种更加高效的方式。李广生认为,增材制造和工程仿真技术的融合,可以帮助降低这些风险,并提高生产更轻、更坚固金属部件的可能性。

优势互补——拓扑优化与增材制造的完美融合

作为一家在工程仿真领域拥有20余年历史的公司,安世亚太在国内PLM、虚拟仿真及先进设计领域处于领先地位,同时安世亚太也是ANSYS面向增材制造的设计和工艺仿真套件在中国的唯一战略合作伙伴。

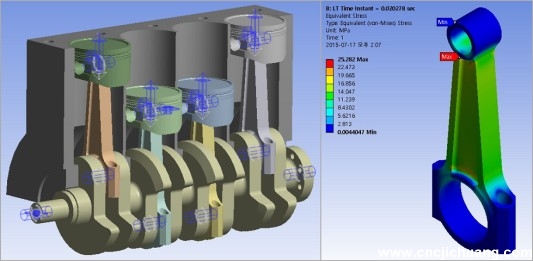

安世亚太工业仿真软件界面

安世亚太面向增材制造的设计和工艺仿真的整体解决方案,使得用户可以考虑整个增材设计制造链的各个环节,包括拓扑设计优化、部件验证、打印设置、工艺过程仿真、支撑生成、打印失败预防、微观结构预测等,帮助完成高质高效的增材制造工艺设计而无需昂贵而耗时的试错过程。

在李广生看来,只要是从事3D打印产业,就离不开拓扑优化技术,也离不开仿真技术。这是鑫精合与安世亚太达成战略合作的重要原因。

鑫精合在金属3D打印领域同样拥有独门秘籍。鑫精合掌握国际领先的增材制造技术,其中激光选区熔化技术(SLM)、激光沉积制造技术(LDM)等工艺技术具备国际领先水平,生产的产品及设备广泛应用于航空航天、汽车、能源、医疗、模具、汽车、轨道交通等高端制造领域。经过不断地工艺探索及技术能力储备,鑫精合结构产品生产能力处于国内领先水平,已为国内多家军工单位提供配套产品。

李广生认为,鑫精合在金属3D打印领域最核心的竞争优势有三点:一是对金属增材制造工艺和工程的积累;二是对行业的洞察和理解,鑫精合在航空航天等国防军工领域实现了多项关键技术的突破;三是具有金属制品的基因,鑫精合除了增材制造业务之外,还在热处理、特种焊接、钣金成型、机械加工、特种连接、表面处理、零部件装配等多个领域有所涉猎,这使得鑫精合可以提供全产业链的制造服务。

另外,航空体系作为鑫精合技术发展的摇篮,也是安世亚太的优势所在。邵万鹏说,安世亚太在拓扑优化、先进设计领域的经验,加上鑫精合在增材制造领域的积累,既是优势互补,也是强强联合,实现了完美的融合。

展望未来——共推设计制造一体化3D打印解决方案

在安世亚太与鑫精合的合作框架中:双方将鑫精合积攒多年的增材制造工艺经验,携手安世亚太研发团队在现有求解器上进行二次开发,打造针对金属3D打印产品专用的材料工艺参数包,譬如针对不同的材料牌号、不同的结构形式进行更加精确的仿真,以在定性的基础上尽可能获取定量的仿真结果。

简单来理解,就是将鑫精合在增材制造领域积累的隐形Know-How基于仿真技术显性化。

邵万鹏指出,安世亚太在工程仿真领域积累了20多年的经验。在过去的几年中,安世亚太通过创成式设计,先后完成了数十款产品的先进设计,实现结构创新能力的显著提升,取得了丰富的产品先进设计经验。这次安世亚太联合鑫精合,推出的面向增材的先进设计与制造一体化解决方案,是增材制造工艺与先进设计的完美结合,是真正体现增材制造的价值所在,必将给中国增材制造产业的工业应用推向一个新的高度。

另一方面,相比于传统的制造装备如五轴加工中心、数控机床等,金属3D打印装备的门槛要相对低一些。李广生介绍,目前金属3D打印的核心元器件国内可以自主生产,加工中心的核心算法也可以实现自主研发,而不像传统制造模式所需的数控机床那样和欧美先进水平差距巨大。

截止目前,鑫精合拥有50台自主研发的系列化金属选区熔化设备,11台超大型号自主研发的金属沉积制造设备,拥有核心技术专利150余项。这其实意味着,增材制造的模式将工业产品的制造门槛降低了,是中国工业实现换道超车的契机。

基于长期的合作愿景,安世亚太和鑫精合还将推进增材制造仿真人才的培养计划。不久前,安世亚太基于系统工程+增材思维的先进设计与智能制造人才培养计划入选教育部2018年第一批产学合作协同育人项目计划。而鑫精合也是教育部产学合作协同育人项目计划中唯一的增材制造企业。未来,双方将可以展开增材制造行业仿真人才的培养工作,为行业发展提供充足的人才支撑,共同推动增材制造仿真技术的应用与发展。

来源:e-works数字化企业网