一、项目背景

中国汽车产业持续快速增长,2017年我国乘用车产销2480.67万辆和2471.83万辆,连续8年产销量居世界第一,中国汽车工业已成为世界汽车工业的重要组成部分,汽车市场需求巨大。

但在国内汽车关键零部件制造行业,以发动机高压油泵驱动单元、轮毂单元等关键零部件制造的关键设备绝大部分被欧美发达国家企业把控,全国产数控机床、机器人和检测设备很难有批量组线的机会,因此,国内汽车关键零部件成本居高不下。

本项目在工信部国家科技重大专项项目“面向汽车关键零部件加工的自动化生产线控制系统及工业机器人示范应用”支持下,瞄准东风楚凯公司企业需求,用户、国产机床制造企业、数控系统和科研院所联合攻关、协同创新,打破国产机床“精度、可靠性差,没有机会上场”的尴尬僵局,让中国汽车真正拥有“国产”的身份。推动国产装备、国产数控系统和机器人等对汽车关键零部件工艺技术成套性的了解和掌握,促进国产装备、国产数控系统和机器人针对汽车关键零部件行业需求进行功能、性能和可靠性的全面提升,并通过大数据、智能化技术应用缩短国产装备赶超进口设备的时间,对于国产装备技术水平的提高具有重要意义。

二、东风楚凯(武汉)汽车零部件有限公司简介

东风楚凯(武汉)汽车零部件有限公司2006年注册成立,注册资金4300万元。主要从事汽车零部件的加工、制造,为神龙汽车有限公司、东风乘用车公司、长安标致雪铁龙公司、PSA、绵阳新晨动力机械有限公司、康明斯燃油系统(武汉)有限公司、东风格特拉克变速箱有限公司等整车厂提供配套服务。

2007年公司获得了TS16949质量体系认证。现拥有数控车床、加工中心、数控铣床、数控外圆磨床等设备200余台(套),能满足和实现机械加工、冷挤压、冲压、弯管等加工要求。同时公司拥有三坐标测量仪等检测设备及各类专用量检具100多台套,具备较强的产品检测能力,保证产品品质。公司注重技术的创新和交流,先后与华中科技大学、武汉理工大学、武汉软件工程职业学院、东风汽车公司科协开展产学研交流和合作。

公司2017年下半年启动东风楚凯工业园二期(65亩)项目建设,用于公司轮毂轴承单元、等速传动轴的产线建设和对现生产装备的自动化、智能化升级。2022年前公司主要产品的产销规模将达5亿元以上。

三、智能制造生产线项目实施情况

东风楚凯(武汉)汽车零部件有限公司、华中数控、宝鸡忠诚机床股份有限公司、襄阳华中科技大学先进制造工程研究院、上海莱必泰数控机床股份有限公司、上海机床厂有限公司、武汉高科机械公司等单位,产、学、研、用紧密合作,在“高档数控机床与基础制造装备”国家科技重大专项支持下,全面建设面向汽车关键零部件加工的自动化示范应用生产线,共建成高压油泵驱动单元和轮毂及轮毂单元2条应用示范生产线,生产线共示范应用64台配套华中8型的高档数控机床和25台华数机器人。

产线一:轮毂单元智能生产线

轮毂加工单元生产线由2条前轮毂法兰智能产线、1条轮毂单元外法兰盘热前加工智能产线、1条轮毂单元外法兰盘热后智能产线、1条轮毂单元外法兰智能磨超线、1条轮毂单元智能检测装配线组成。

宝鸡机床和华数机器人组成的前轮毂法兰智能产线

前轮毂法兰智能加工岛

宝鸡机床和华数机器人组成的轮毂单元外法兰盘热前加工智能产线

宝鸡机床和华数机器人组成的轮毂单元外法兰盘热后加工智能产线

高科机械桁架机械手和莱必泰机床组成的轮毂单元外法兰智能磨超线

轮毂法兰盘零件

产线二:高压油泵驱动单元生产线

高压油泵驱动单元生产线由1条壳体加工生产线、1条凸轮轴热前加工产线、1条凸轮轴热后产线、1条高压油泵单元智能装配线组成。

宝鸡机床和华数机器人组成的壳体加工生产线

凸轮轴热前生产线

宝鸡机床和华数机器人组成的凸轮轴热后生产线

高压油泵壳体零件

智能化功能应用情况:

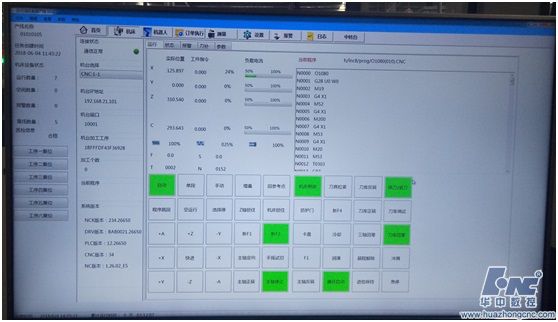

智能产线总控

华中数控云服务平台

数控云管家APP

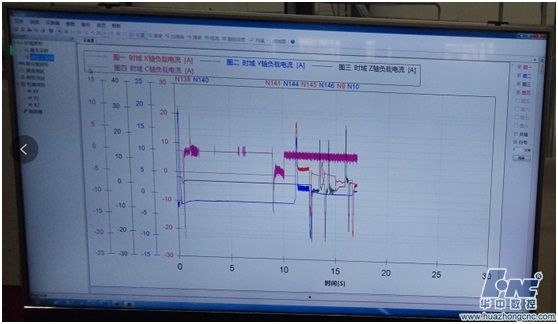

指令域示波器

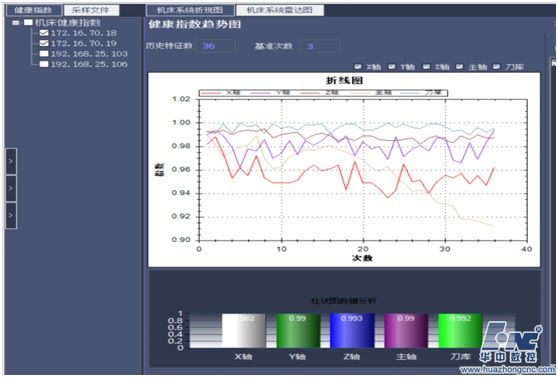

机床健康保障

四、客户有话说