HAIMER翰默Safe-Lock™安全锁防掉刀系统确保了切削刀具的安全夹持。刀柄中的特殊定位键与刀杆上的螺旋形凹槽实现了完美配合,由此产生了摩擦夹持力和一套有效的锁紧系统。该系统可有效防止切削刀具从刀柄中被拔出,而且还可通过提高转速实现效率提升并且提高刀具寿命。

如今,Safe-Lock™安全锁防掉刀系统已然成为铣削刀具夹持领域的一个不争的标准。在Safe-Lock™安全锁防掉刀系统面世的十年中,这种刀具夹持方式已经被反复验证,是一种比传统的强力型铣削刀柄和侧固式刀柄更优秀的夹持方式。一大批安全锁系统的授权合作伙伴也证实这个系统的优越性,其中不乏刃具和刀柄制造领域的全球领军者,如:Walter瓦尔特、Widia威迪亚、Sandvik Coromant山特维克可乐满、Seco Tools山高刀具、Sumitomo住友、Kennametal肯纳金属、 Helical、Emuge Franken埃莫克法兰肯、Data Flute、Niagara、OSG欧士机和Mapal玛帕。在2017年,Iscar伊斯卡和 Ingersoll英格索尔也决定供应带有安全锁的刀具。不仅如此,在过去的几年中,带Safe-Lock™安全锁系统的热缩式、筒夹式和液压式刀柄的产品范围更大了。除了Kennametal正在提供带Safe-Lock™安全锁系统的液压式刀柄以外,Mapal也已经在推广带有Safe-Lock™安全锁的液压式刀柄。

翰默公司总经理Andreas Haimer解释说: “我们为Safe-Lock™安全锁防掉刀系统在重载和粗加工铣削领域建立的新标准而自豪,并且该系统在其它铣削领域也越来越重要,例如:摆线铣削。我们也为我们新的授权合作伙伴而高兴,他们协助我们扩大了Safe-Lock™安全锁产品的范围,惠及了更多的终端用户。”

在航空航天行业的成功

Safe-Lock™安全锁系统是应重载铣削加工的需求而出现的,重载加工是航空航天和能源行业每天都要面对的挑战。诸如各种钛合金这样的新材料,它们不仅质量轻,而且非常强韧、耐腐蚀且难切削。这些新材料不仅影响机床的设计理念和加工工艺,而且挑战着切削加工时使用的刃具和刀柄。

很多零件都是由一块实心的毛坯材料加工而成的,在铣削过程中高达90%的材料要被去除。为了对现有加工工艺进行经济性和高品质的优化,同时提高材料去除率,低转速、大扭矩和大进给的切削方案被选中了。但是在高性能切削加工(HPC)中会出现更大的拔出力。在高切削力和大进给率的共同作用下,铣刀在刀柄中的蠕动产生了,并最终导致铣刀被从刀柄中拔出的风险增加。这对要求高精度夹持和高跳动精度的刀柄影响尤其大,例如:热缩式、液压式和强力铣削式刀柄。

结果是Safe-Lock™安全锁系统在航空航天行业获得了广泛的应用。来自慕尼黑MTU航空发动机公司的资深数控程序经理Alexander Steurer如此解释该公司采用翰默系统的决定:“通过引进HAIMER公司的安全锁和热缩技术,即使我们在铣削极具挑战性的高温合金材料时,也能够确保工艺可靠性。在加工框架结构件和壳体时,这是保证顺利完成加工,同时获得较高自动化的前提条件。”安全锁系统结合了防拔出保护和最高的同心度,因此在金属切削加工中减少了振动,最终获得平稳的加工。得益于切削深度和走刀量的提高,材料去除率获得了显著的提升。同时由于翰默热缩刀柄跳动精度的提高,刀具寿命最高可以提升50%。

对称的安全锁设计可提供小于3μm的跳动精度、结合极致的动平衡精度和简易可预调的刀具长度,这三大优势是MTU公司选择翰默的安全锁系统替代原先一直使用的Whistle Notch斜侧固或者Weldon侧固刀柄系统的原因。原先的这些系统也能够防止刀具从刀柄中拔出,但是这两种系统都是不对称的设计,因此不能提供足够的径向跳动和动平衡精度。

使用Safe-Lock™安全锁系统提高生产效率

Safe-Lock™安全锁系统不仅仅在航空航天行业能找到热情的支持者。位于索林根的Glätzer公司的Daniel Rautenbach先生十分了解汽车行业的竞争是多么激烈。这位CNC加工部门的总监解释道:“在我们的行业中,完美的品质以及可靠的交货期是参与竞争的基本条件,价格也必须非常有竞争力。” 因此,在他的工作中,加工的效率决定着公司的盈亏,并且品质是绝不妥协的。

运行经理Ingo Schulten先生通过当地最大的一个项目,在2013年夏了解并开始使用翰默Safe-Lock™ 安全锁防掉刀系统。其具体应用是加工卡车气动刹车盘上的球墨铸铁零件。为了铣削凹陷的型腔,铣刀和工件的接触部位不是通常的接触点,而是覆盖了刃具30-40%表面的接触面。Ingo Schulten先生解释道:“极大的接触面和切削力导致铣刀趋向于被从刀柄中拔出。”使用侧固式刀柄虽然可以使铣刀留在刀柄中,但是侧面锁紧螺钉结构使其无法获得较高的径向跳动精度。据Schulten先生所说:“这种铣刀的寿命非常不稳定,甚至会导致断刀。”

最终,Safe-Lock™安全锁系统的铣削测试说服了他和Glätzer公司的其他员工。“在我看来,使用Safe-Lock™安全锁系统是必然的选择,就像使用电子点火取代曲柄来发动一台汽车。” Schulten先生热情的解释道,“切削参数得到了显著提升,刀具寿命稳定提升了40%。”

高速切削的好处

Safe-Lock™安全锁防掉刀系统在其它行业和使用大螺旋角立铣刀的HSC高速切削加工以及摆线铣领域正越来越受欢迎。在摆线铣加工中,切削速度和轴向切深可在CNC软件的支持下获得较大提升,使生产效率得到显著提高。即使在加工难加工材料时,通过提升切削深度,铣削加工的效率也可以提升三倍。

然而这种高速加工方式增加了铣刀被从刀柄中拔出的风险。在摆线铣加工中,即使切屑很薄,通常在加工中也要用铣刀的整个侧刃去铣削。这种加工方式导致了更大的轴向力,迫使操作者不得不把注意力放在刀具的安全夹持上面。由于带Safe-Lock™安全锁系统的热缩刀柄的安全性比侧固式刀柄更高,易于安装且能精确得夹持刃具,因此是一个理想的解决方案。具备理想动平衡和径向跳动特性的热缩技术结合Safe-Lock™安全锁系统的夹持安全性使得更高的转速和刀具安全性得以实现,从而在提升生产效率的同时提高了刀具寿命。

安全而有效的刀具夹持

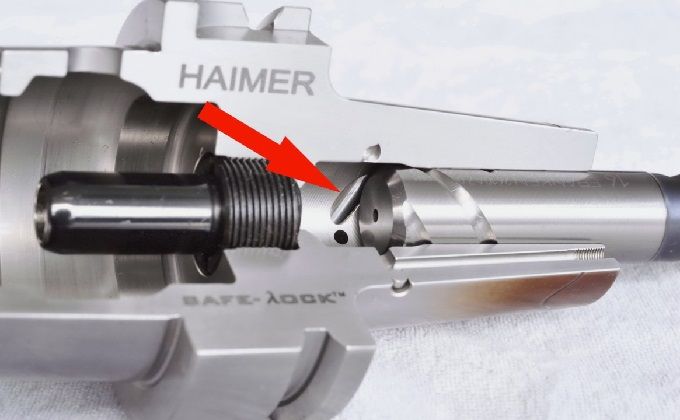

Safe-Lock™安全锁系统的原理为:在铣刀的柄部磨出螺旋槽,类似于立铣刀的排屑槽。结合刀柄(热缩刀柄、筒夹刀柄和液压刀柄)内用特殊EDM放电成形出的定位键,使其在极限切削加工中防止铣刀刀柄的转动和拔出,从而避免了昂贵工件的报废。防掉刀保护和极高的径向跳动精度的组合可减少振动并提高材料去除率。因此,可通过提高切削深度和进给率,显著地提高材料去除率,并且刃具的磨损也会减少。